Giới thiệu sơ lược quy trình sản xuất chậu rửa inox. Quá trình sản xuất chậu rửa chén inox nói chung bao gồm khâu chọn nguyên liệu, quy trình sản xuất, xử lý bề mặt,… Nhìn chung đều phải thực hiện 3 bước này, trong đó khâu lựa chọn nguyên liệu và quy trình sản xuất, xử lý là quan trọng nhất.

Lựa chọn nguyên liệu

Hiện nay vật liệu inox thường được các cơ sở sản xuất chậu rửa inox trong nước sử dụng là inox tấm dày 0.8-1.0mm là loại phù hợp nhất để sản xuất chậu rửa. Nếu tấm quá mỏng sẽ ảnh hưởng đến tuổi thọ và độ chắc chắn của chậu rửa. Nếu đĩa quá dày sẽ dễ làm hỏng bộ đồ ăn đã rửa.

Quy trình sản xuất

Có hai quy trình xử lý chính cho bồn rửa chén inox là hàn và tạo hình một lần.

1. Phương pháp hàn

Phương pháp hàn là đục lỗ riêng biệt bề mặt rãnh và thân rãnh, sau đó kết nối cả hai bằng cách hàn, đồng thời lấp đầy và đánh bóng bề mặt của mối hàn. Nói chung, không có dấu vết hàn trên bề ngoài. Phương pháp sản xuất và chế biến này đơn giản trong quá trình và có thể đạt được bằng thiết bị ép đột nhỏ và khuôn đơn giản. Nói chung, các tấm thép không gỉ 0,5-0,7mm được sử dụng. Phương pháp chế biến này ít hao hụt trong quá trình sản xuất và giá thành tương đối thấp. Do đó, giá thành của chậu rửa inox được sản xuất theo phương pháp này tương đối thấp. Bây giờ, miễn là nó là một sản phẩm từ một nhà sản xuất thông thường, quá trình hàn được hàn bằng cách hàn điện trở sóng điều khiển số, và chất lượng đã được thông qua. Có hai cách:

1) Đầu tiên là hàn xung quanh của bồn và bảng điều khiển, còn được gọi là hàn đường (hàn đáy).

Ưu điểm của nó là ngoại hình đẹp. Sau quá trình xử lý nghiêm ngặt, không dễ dàng tìm thấy các mối hàn, và bề mặt bồn rửa bằng phẳng và nhẵn bóng. Điểm bất lợi là một số người tiêu dùng nghi ngờ độ bền của nó. Trên thực tế, công nghệ hàn hiện nay chủ yếu bao gồm hàn hồ quang phụ và hàn điện trở điều khiển số tiên tiến nhất, chất lượng đã qua kiểm định. Nhược điểm của phương pháp hàn này là tốn quá nhiều nguyên liệu và phải đục lỗ hai tấm thép.

2) Loại kia là hàn đối đầu của hai bồn đơn thành một, còn được gọi là hàn đối đầu.

Ưu điểm là bồn và bảng điều khiển được kéo căng và hình thành liền mạch, chắc chắn và bền. Nhược điểm là dễ nhìn thấy vết hàn, độ phẳng kém hơn một chút. Trên thực tế, một số cái được gọi là bồn rửa chén đôi một bậc không được dập từ một mảnh vật liệu mà được hàn riêng bởi hai bồn rửa đơn. Khi mua, bạn có thể để ý đến mối hàn nằm ở giữa hai phần chìm, nhìn từ mặt trái có thể nhìn thấy. Một tấm được đục lỗ thành hai tấm chìm. Không có công nghệ này trên thế giới. Điều khó nhất đối với nồi hàn giáp mông là đảm bảo bề mặt nồi bằng phẳng. Nếu nó có thể được đảm bảo, sau đó nó thực sự là cách tốt nhất. Vì nó sử dụng cùng một chất liệu làm căng tổng thể nên nó cũng có thể giải quyết được vấn đề giãn của căng dính liền.

Chất lượng hàn của chậu rửa là yếu tố quan trọng nhất ảnh hưởng đến tuổi thọ của chậu rửa. Hàn tốt có thể ngăn ngừa rỉ sét và khử cặn. Mối hàn phải nhẵn, mịn, chặt chẽ, không có vết hàn giả, vết gỉ và gờ. Tất cả các bồn đôi có độ sâu vượt quá 18cm đều được hàn. Do bồn bể kép được kéo căng đồng thời trên 18cm (chiều sâu của bể chứ không phải tổng chiều cao của bể và thành bể)) nên đó là độ sâu giới hạn của công nghệ xử lý.

2. Phương pháp kéo giãn tích phân tạo hình một lần (chủ yếu được sử dụng cho rãnh đơn)

Phương pháp gia công chậu rửa chén inox này được làm bằng vật liệu nguyên tấm nên yêu cầu về thiết bị và khuôn gia công tương đối cao. Vì việc tạo hình một lần đòi hỏi chất lượng và độ dẻo cao của tấm, nên thường được đục lỗ bằng tấm thép không gỉ dày 0,8-1mm. Sử dụng khuôn tích hợp và thiết bị dập đột nhập khẩu. Do tỷ lệ hao hụt mép tấm trong quá trình sản xuất theo phương pháp ép một lần rất lớn và việc đầu tư nhiều vào khuôn mẫu và thiết bị nên chi phí cao. Do đó, bồn rửa chén inox được sản xuất theo phương pháp này có giá thành cao hơn.

Quá trình sản xuất đúc một lần rất phổ biến và quá trình sản xuất của nó rất khó khăn. Loại công nghệ sản xuất này rất khắt khe, và quá trình tạo hình một mảnh là một quá trình đặc biệt quan trọng, đòi hỏi vật liệu thép tấm cao. Nó đã giải quyết vấn đề rò rỉ do hàn thân bồn mà mối hàn không thể chịu được sự ăn mòn của các chất lỏng hóa học khác nhau (như chất tẩy rửa, chất tẩy rửa thép không gỉ, v.v.). Nhưng có nhiều bất cập trong việc xả đĩa vào bồn rửa mặt, chẳng hạn như:

1) Độ dày tổng thể của bồn rửa được hình thành không đồng đều, tương đối mỏng, chủ yếu khoảng 0,7mm. Công nghệ này hiện nay vẫn chưa khắc phục được đáy chậu quá mỏng, độ dày chậu tốt hơn nên chọn 0,8-1,0mm.

2) Chậu rửa không được quá sâu. Vì quá sâu, thành bồn rửa sẽ mỏng và dễ vỡ, còn quá nông nước sẽ dễ văng ra ngoài, gây phiền toái khi sử dụng.

3) Bể nước kéo dài thường yêu cầu ủ nhiệt độ cao, thường ở nhiệt độ trên 1200 độ. Sau khi xử lý như vậy, độ cứng của bể nước tự nhiên bị suy yếu, và độ cứng của bể nước chắc chắn bị ảnh hưởng.

4) Về xử lý cạnh, lưu vực kéo dài tổng thể nói chung là mặt bích một lớp. Một mặt, rất có thể bị đứt tay của người thợ lắp đặt. Điều quan trọng nhất là không có "sườn tăng cường" và trọng lượng không đủ tốt. Đồng thời khó đạt được hiệu quả làm kín nước.

5) Bảng điều khiển căng tổng thể rất khó bằng phẳng.

6) Chi phí quá cao. Do yêu cầu cực kỳ cao về vật liệu và quy trình, giá thành của một lưu vực gần như tăng lên.

Ưu điểm của chậu tạo hình một lần là chất liệu tốt hơn so với chậu hàn, quy trình phức tạp, khó gia công. Quá trình hàn chìm đơn giản, tấm không được tạo hình tốt một lúc, nhưng giá thành tương đối rẻ hơn một chút, và độ dày của tấm đáy cũng dày hơn so với việc tạo hình một lần. Nói một cách đơn giản, không có sự khác biệt trong việc sử dụng giữa bồn rửa hàn và bồn rửa một khối. Tuy nhiên vì lý do quy trình nên không thể làm chậu rửa inox tích hợp quá sâu và xảy ra sự cố bị bắn nước. Ưu điểm nổi bật nhất của bồn rửa tích hợp là sẽ không gặp sự cố rò rỉ do khe hàn của bồn không bị ăn mòn bởi nhiều loại chất lỏng hóa học (như chất tẩy rửa, chất tẩy rửa inox,…). Nhưng ưu điểm này không còn ưu điểm nữa vì thời gian bảo hành quá lâu.

Xử lý bề mặt

Hiện nay có bốn loại quy trình xử lý bề mặt cho bồn rửa chén inox: Một là làm mờ (đánh bóng), hai là phun cát (bề mặt bạc ngọc trai mờ), thứ ba là đánh bóng (gương), và thứ tư là dập nổi.

1. Frosting (kéo dây)

Hiện nay, quy trình xử lý bề mặt được sử dụng rộng rãi nhất trong ngành gia công chậu rửa inox là làm mờ (kéo dây). Một số nhà sản xuất thực hiện quá trình phủ sương khá đơn giản, và chi phí cũng thấp. Chỉ cần sử dụng đá mài để đánh bóng. Những khách hàng như vậy không có yêu cầu quá cao về bề mặt của vật liệu. Một chút khuyết tật bề mặt sẽ được loại bỏ sau khi đánh bóng nhiều lần.

Hiện một số đơn vị phân phối inox tại Vô Tích, Chiết Giang đã đưa vào sử dụng thiết bị mài dầu nguyên cuộn, điều này nâng ngưỡng cho các doanh nghiệp gia công bồn rửa chén inox. Cần quan tâm nhiều hơn đến chất lượng bề mặt của sản phẩm. Tất nhiên, việc phay dầu toàn bộ cuộn cũng là một phép thử chất lượng bề mặt của vật liệu, bao gồm cả kiểu gia công bề mặt theo yêu cầu của khách hàng, hướng của kết cấu,… Những khuyết tật dễ xuất hiện trong quá trình gia công này. Quá trình là dải khác biệt màu sắc, kiểu rung, vết lõm và độ sâu của kiểu do tắt máy hoặc thay đổi dây đai trong quá trình xử lý.

2. Phun cát (bề mặt bạc ngọc trai mờ)

Tác dụng của bồn rửa chén inox sau khi phun cát là ngọc trai mờ. Ưu điểm của nó là không bị dính dầu, lên màu rất đẹp. Quá trình xử lý bề mặt này rất phổ biến và thời thượng ở Châu Âu. Trong quá trình xử lý bề mặt của một số thiết bị gia dụng, hầu hết các nhà sản xuất xuất khẩu đều áp dụng phương pháp xử lý này. Phun cát chủ yếu sử dụng hạt thủy tinh bằng phương pháp phun bắn, và sau đó xử lý bề mặt bằng hóa chất.

3. Đánh bóng (gương)

Đánh bóng (gương) là một phong cách xử lý bề mặt được sử dụng rộng rãi trong những ngày đầu. Tuy nhiên, cho dù nó dựa vào đánh bóng thủ công lúc đầu hay đánh bóng cơ học sau đó, nó đều theo đuổi một bề mặt nhẵn và phản chiếu. Bề mặt càng phẳng thì mức độ phản xạ càng cao. Đánh bóng có yêu cầu cao về chất liệu, và chất lượng bề mặt rất khó kiểm soát trong quá trình xử lý, và đây cũng là loại vật liệu dễ trầy xước nhất. Và sau một thời gian dài, hiệu ứng gương không còn nữa.

4. Dập nổi

Phong cách dập nổi được làm bằng chất liệu nổi. Nguyên liệu này trong các nhà máy thép trong nước không có và công nghệ sản xuất nguyên liệu này không phải nhà máy thép nào cũng có nên giá thành tương đối cao. Vật liệu dập nổi rất chống mài mòn. Cá nhân tôi cho rằng nếu mức độ phổ biến của vật liệu này có thể phổ biến như các vật liệu xử lý bề mặt khác thì nó cũng sẽ được thị trường công nhận.

Quy trình hình thành cụ thể của bồn rửa bằng thép không gỉ

1. Kéo dài hình thành

1) Máy: thường sử dụng máy ép thủy lực có trọng tải lớn hơn (200T) trở lên để kéo căng tấm.

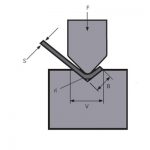

2) Khuôn: Góc không được quá thẳng, nói chung là trực tiếp trên φ10, kết cấu phải hợp lý.

3) Vật liệu: Nói chung, độ dày của tấm được yêu cầu trong khoảng 0,8-1,0mm. Nếu nó vượt quá phạm vi này, ngay cả một máy ép thủy lực 500T sẽ bị yếu.

4) Xử lý nhiệt: Tổng thể bể nước căng nói chung cần được xử lý ủ nhiệt độ cao, thường ở nhiệt độ trên 1200 độ, để loại bỏ ứng suất bên trong sau khi căng.

5) Xử lý bề mặt: kéo dây, đánh bóng, đánh bóng (nói chung là nhẵn).

6) Quy trình: Sau khi thêm dầu vẽ vào khuôn, tấm có thể được kéo căng mịn, xử lý ủ sau khi tạo hình và xử lý bề mặt.

2. Tay nặn

1) Máy: thường sử dụng máy uốn phanh ép, máy ép thủy lực để tạo hình, và máy hàn hồ quang argon để hàn.

2) Đồ đạc: đồ gá uốn, khuôn ép thủy lực.

3) Vật liệu: Bởi vì quá trình thông qua việc uốn cong, độ dày của tấm không bị giới hạn và độ dày hợp lý thường được áp dụng tùy theo nền kinh tế.

4) Hàn: Theo độ dày của vật liệu, có thể chọn dòng hàn khác nhau, ví dụ dòng hàn dưới 220A thì dùng 1.2mm.

5) Xử lý bề mặt: kéo dây, đánh bóng, đánh bóng (nói chung là nhẵn).

6) Quy trình: Nói chung, tấm được uốn cong và tạo hình đầu tiên, sau đó các đường nối bên được hàn giống như một hộp origami, và cuối cùng là xử lý bề mặt.